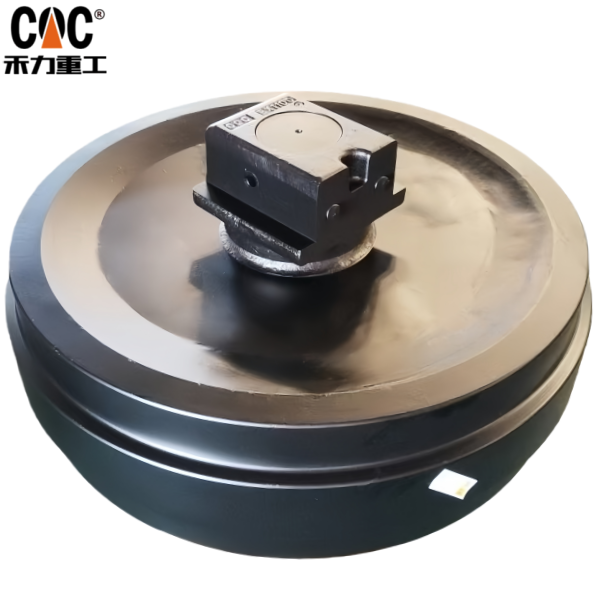

HITACHI 2044037 9101204 4390412 EX1100 Roue de guidage de chenille AS/Ensemble galet tendeur de chenille - fabriqué par HELI-CQC TRACK, fabricant et fournisseur de composants de châssis pour pelles hydrauliques robustes

Fiche technique : Ensemble galet de guidage et roue libre pour chenille HITACHI EX1100 (réf. 2044037 / 9101204) – Fabriqué par HELI-CQC TRACK

Méta-description: Ensemble roue de guidage et galet tendeur de qualité OEM HITACHI EX1100 (P/N 2044037/9101204).HELI-CQCFabrique des composants de châssis d'excavatrices robustes avec une technologie de forgeage, de traitement thermique et d'étanchéité avancée pour une durabilité maximale.

1. Identification des composants et résumé fonctionnel

Numéros de pièces d'origine: 2044037, 9101204

Application: Pelles sur chenilles de la série Hitachi EX1100.

Noms des composants :

- Roue de guidage de chenille : également appelée rouleau inférieur.

- Ensemble de galet tendeur de chenille : également appelé galet tendeur avant.

Fabricant et fournisseur :PISTE HELI-CQC, un fabricant spécialisé de systèmes de châssis pour excavatrices lourdes.

Ces deux composants sont des éléments essentiels du train de roulement de l'excavatrice, fonctionnant de concert avec la chaîne de chenilles, le pignon et les galets porteurs pour former un circuit de chenilles continu.

- Roue de guidage de chenille (IDLER) :

- Fonction principale : Supporte le poids de la machine et guide la partie inférieure de la chaîne de chenille.

- Répartition de la charge : Il supporte la charge structurelle principale, la répartissant uniformément sur toute la longueur de la voie ferrée afin d'assurer la stabilité du terrain et d'éviter un enfoncement excessif.

- Guidage sur rail : Ses doubles brides maintiennent l'alignement latéral de la chaîne de chenilles, empêchant le déraillement pendant les déplacements et les manœuvres de direction.

- Ensemble de galet tendeur de chenille (galet tendeur avant) :

- Fonction principale : Guide la chaîne de chenille à l'avant du train de roulement et permet le réglage de sa tension.

- Définition du profil de la voie : Il dirige la chaîne de chenilles sur le sol, créant la forme caractéristique en « D » de la boucle de la voie.

- Absorption des chocs : Elle intègre souvent un ressort ou un amortisseur hydraulique pour absorber les chocs provenant d’obstacles.

- Réglage de la tension : La poulie de renvoi est montée sur un mécanisme de tension (à vis ou hydraulique), permettant un réglage précis de la tension de la chaîne de chenille, ce qui est crucial pour des performances et une durée de vie optimales.

2. Spécifications techniques détaillées et conception d'ingénierie

HELI-CQCfabrique ces composants pour répondre aux exigences rigoureuses de l'excavatrice EX1100 de classe 100 tonnes, en utilisant une ingénierie et une science des matériaux de pointe.

A. Science des matériaux et forgeage :

- Matériau principal : La roue de guidage et la roue libre sont forgées à chaud à partir d’alliages d’acier à haute teneur en carbone et en manganèse, tels que le 50Mn ou le 60Si2Mn. Ce procédé de forgeage permet d’obtenir une structure granulaire supérieure, ce qui améliore considérablement la résistance aux chocs et à la fatigue par rapport aux pièces moulées.

- Arbres et bagues : usinés à partir d'aciers alliés à haute résistance (par exemple, 42CrMo, 40Cr) et associés à des bagues en bronze fritté ou en acier duplex résistantes à l'usure pour assurer une longue durée de vie sous des forces de rotation à charge élevée.

B. Traitement thermique avancé :

- Trempe et revenu (Q&T) : L'ensemble du composant subit ce processus pour obtenir un noyau dur et ductile (environ 30-40 HRC) capable de résister à des charges de choc massives sans se fissurer.

- Trempe par induction : Les surfaces d’usure critiques — la zone de contact de roulement et les flasques de guidage de la roue de guidage, ainsi que la jante de la roue libre — sont trempées par induction sur une profondeur de 5 à 8 mm, atteignant une dureté superficielle de 58 à 62 HRC. Ceci confère une résistance exceptionnelle à l’usure abrasive dans les conditions difficiles des mines et des carrières.

C. Système d'étanchéité (conception labyrinthique à plusieurs étages):

HELI-CQCutilise un système d'étanchéité de pointe, essentiel à la durée de vie des composants dans les environnements contaminés.

- Joint primaire : Un joint à lèvres robuste en caoutchouc nitrile butadiène (NBR) à ressort qui maintient un contact constant avec la bague d'usure.

- Joint labyrinthe : Joint mécanique complexe à canaux multiples conçu pour créer un chemin tortueux qui piège et expulse efficacement les particules abrasives (boue, sable, poussière).

- Barrière de graisse : La cavité d'étanchéité est remplie de graisse au lithium complexe haute température et imperméable, créant une barrière de pression positive qui empêche davantage la pénétration de contaminants et assure une lubrification continue des surfaces internes de la bague.

D. Lubrification et entretien :

Conçus comme des composants étanches et lubrifiés à vie, ils ne nécessitent aucune lubrification interne régulière. Des graisseurs externes permettent le réglage de la tension des chenilles (galet tendeur) et la purge des cavités d'étanchéité externes.

3. Protocole de fabrication et d'assurance qualité HELI-CQC

HELI-CQCLe processus de fabrication de l'entreprise est structuré autour de la précision et du contrôle de la qualité.

- Flux de production : Certification des matières premières → Forgeage → Ébauche → Trempe et revenu → Durcissement par induction → Usinage de finition CNC de précision → Assemblage des joints et des roulements → Tests de performance → Peinture anticorrosion et emballage.

- Contrôle qualité complet :

- Inspection dimensionnelle : vérification à 100 % à l'aide de jauges de précision, de pieds à coulisse et de machines à mesurer tridimensionnelles (MMT) pour garantir la conformité dimensionnelle du fabricant d'origine.

- Vérification de la dureté : tests Rockwell et Brinell sur le noyau et les surfaces d’usure pour chaque lot de production.

- Contrôle non destructif (CND) : L'inspection par particules magnétiques (MPI) est utilisée pour détecter tout défaut ou fissure sous la surface des composants forgés avant l'usinage.

- Test de couple de rotation : Chaque unité assemblée est testée pour vérifier sa rotation libre et fluide avec des valeurs de couple spécifiées, confirmant ainsi la bonne installation des joints et des roulements.

- Test d'étanchéité : Un test de chute de pression valide l'intégrité de l'ensemble du système d'étanchéité, garantissant son imperméabilité à la contamination.

4. Analyse des modes de défaillance et avantages en matière de durabilité

En utilisantHELI-CQCLes composants atténuent les défaillances courantes du train de roulement :

- Usure prématurée des brides : combattue par trempe par induction profonde.

- Défaillance du joint et contamination interne : évitées grâce à la conception du joint labyrinthe à plusieurs étages.

- Blocage des composants : évité grâce à des tolérances internes précises et une étanchéité efficace.

- Fractures du noyau : Atténuées par la construction forgée et la ténacité appropriée du noyau grâce au traitement thermique Q&T.

5. HELI-CQC TRACK : Un partenaire stratégique en fabrication

HELI-CQCreprésente le summum de la fabrication de trains de roulement pour poids lourds, offrant :

- Remplacement direct OEM : les composants sont conçus pour une interchangeabilité parfaite avec les pièces d’origine Hitachi.

- Fabrication verticale intégrée : La maîtrise totale du processus de production, du forgeage à l’assemblage, garantit une qualité constante et une rentabilité optimale.

- Performances éprouvées sur le terrain : les pièces sont conçues et testées pour offrir une durée de vie comparable, voire supérieure, à celle des composants d’origine dans des conditions d’utilisation similaires.

- Capacité de chaîne d'approvisionnement mondiale : La capacité de desservir les marchés internationaux avec une logistique fiable, garantissant une réduction des temps d'arrêt pour les opérateurs d'équipements dans le monde entier.