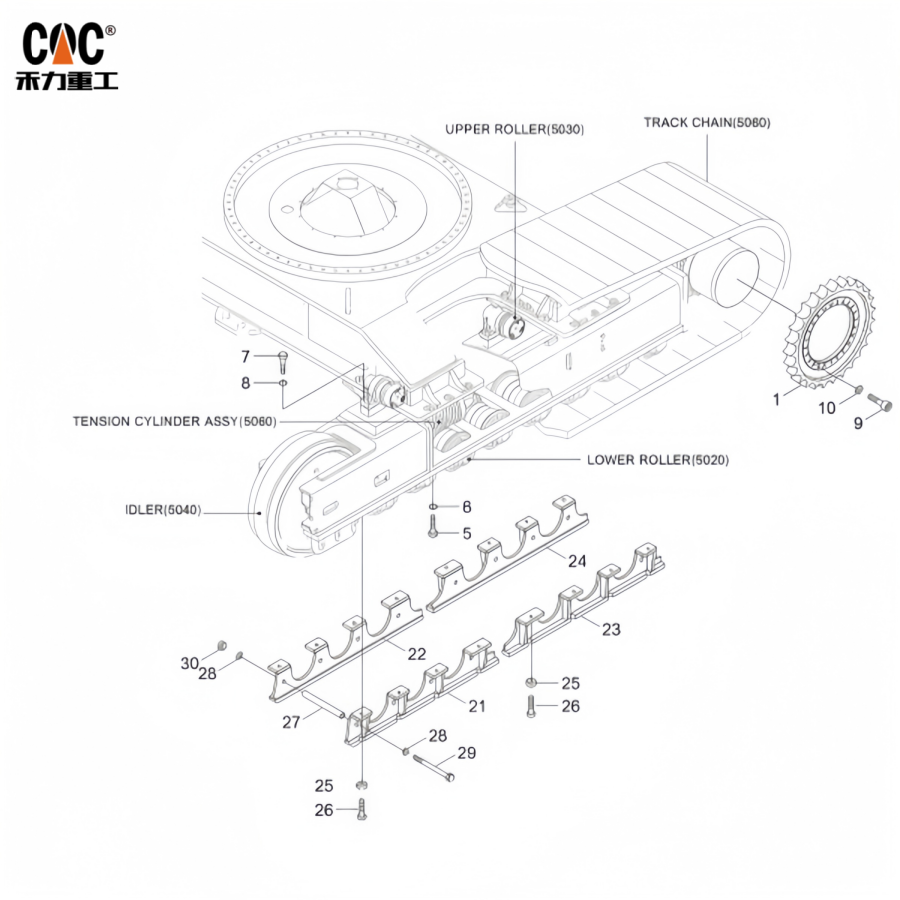

HYUNDAI 81QE11010 R1250 Ensemble de galets de roulement inférieurs/Composant de châssis pour pelle sur chenilles robuste Fabricant : HELI MACHINERY MANUFACTURING CO.,LTD (CQC TRACK)

Livre blanc d'ingénierie : LeEnsemble de galet inférieur de chenille HYUNDAI R1250 81QE11010: Une synthèse de l'ingénierie de précision certifiée et des conditions extrêmes par HELI MACHINERY MANUFACTURING CO., LTD.

Identifiant du document : TWP-CQC-HMMCL-81QE11010-01

Date de publication : décembre 2025

Classification : Spécifications techniques publiques

1.0 Résumé : L'avantage de la certification

Ce document technique décrit la philosophie d'ingénierie, la rigueur de fabrication et les spécifications de performance du galet inférieur de chenille HYUNDAI 81QE11010 pour la pelle sur chenilles lourde de classe R1250, conçu et produit par HELI MACHINERY MANUFACTURING CO., LTD. (commercialisé sous la marque CQC TRACK). Dans un secteur où la défaillance d'un composant entraîne des arrêts de production catastrophiques, notre offre va bien au-delà du simple remplacement d'une pièce. Il s'agit d'un produit certifié, dont le cycle de vie, de l'approvisionnement en métaux à l'audit final, intègre les protocoles rigoureux et systématisés du référentiel de certification de la qualité chinois (CQC).

Le principe fondamental de cet assemblage est que la fiabilité absolue dans les applications les plus exigeantes n'est pas le fruit du hasard, mais le résultat vérifiable d'un processus contrôlé et audité. HELI MACHINERY opère sous un système de certification multicouche, bénéficiant de la reconnaissance du système de management de la qualité ISO 9001:2015 et de plusieurs certifications de produits CQC spécifiques (par exemple, CQC17704176145). Cette double certification garantit un système d'assurance qualité en usine qui englobe tout, depuis la sélection des fournisseurs et la validation des composants clés jusqu'à la maintenance précise des équipements de production et la tenue de registres exhaustifs sur une période d'au moins 24 mois. Pour l'utilisateur du R1250, cela se traduit par un train d'atterrissage dont la constance et la durabilité sont documentées, conçues, fabriquées et vérifiées en permanence, permettant de minimiser le coût total de possession grâce à une durée de vie moyenne entre les pannes maximale.

2.0 Déconstruction du protocole de fabrication certifié

La valeur de l'assemblage 81QE11010 repose sur la rigueur du système d'inspection et de supervision des usines CQC. Le tableau ci-dessous illustre comment ces procédures obligatoires se traduisent concrètement par une qualité et une traçabilité optimales des composants.

| Exigences de la CQC en matière d'assurance qualité en usine | Implémentation dans la version de production 81QE11010 | Avantages en matière d'ingénierie et de fiabilité pour l'utilisateur final |

|---|---|---|

| Programme de sélection et de gestion des fournisseurs | Vérification et approbation rigoureuses des fournisseurs de pièces forgées en acier allié et de matériaux d'étanchéité spéciaux. | Garantit l'intégrité des matières premières, facteur déterminant de la durée de vie en fatigue et de la résistance aux chocs. |

| Inspection et vérification des composants/matériaux clés | Inspection à réception des ébauches de rouleaux forgés et des ébauches de bagues en alliage fritté selon les spécifications certifiées. | Empêche l'entrée en production de matériaux non conformes, une application directe du principe de « première responsabilité » du CQC. |

| Tests de confirmation réguliers pour les composants clés | Échantillonnage périodique et analyses en laboratoire de la dureté, de la microstructure et de la composition chimique du matériau. | Fournit une validation objective et continue que les propriétés des matériaux restent dans les limites d'ingénierie spécifiées. |

| Système de maintenance des équipements de production | Maintenance préventive programmée pour les tours CNC, les unités de trempe par induction et les rectifieuses. | Garantit la précision d'usinage et la constance du traitement thermique, lot après lot. |

| Procédures de tests de routine et de confirmation | Inspection dimensionnelle à 100 % ; échantillonnage pour les essais de charge dynamique et la validation de l'intégrité des joints. | Chaque unité est vérifiée quant à son ajustement, et les performances des échantillons sont statistiquement confirmées par rapport aux normes d'essai de type. |

| Contrôle des produits non conformes | Mise en quarantaine et analyse systématiques de toute pièce ne satisfaisant pas à un point de contrôle d'inspection. | Garantit que seuls les composants conformes à toutes les spécifications sont assemblés, préservant ainsi l'intégrité du produit final. |

| Audit qualité interne et revue de direction | Audits internes et revues de direction programmés pour l'ensemble du système de gestion de la qualité. | Favorise l'amélioration continue et garantit l'efficacité durable du système. |

| Conservation complète des dossiers (≥24 mois) | Traçabilité numérique complète pour chaque lot de production : certificats des matériaux, registres de traitement thermique, résultats d’inspection. | Offre une transparence inégalée et permet d'appuyer l'analyse des garanties ou des défaillances par des données concrètes. |

3.0 Exégèse technique : Ingénierie au niveau des composants sous certification

Le cadre CQC fournit le « comment » ; l'ingénierie avancée définit le « quoi ». L'assemblage 81QE11010 est un exemple magistral de science des matériaux ciblée et de conception mécanique.

3.1 Corps et bride du rouleau : Forgés et trempés pour une résistance optimale à l'abrasion

- Matériau : Le noyau est une ébauche forgée en acier allié à haute résistance et à grains fins 40SiMnTi ou 50Mn. Ce choix privilégie une trempabilité et une ténacité du noyau exceptionnelles par rapport aux aciers de qualité inférieure couramment utilisés.

- Procédé : Traitement par trempe par induction en profondeur contrôlée par ordinateur. Les paramètres du procédé sont méticuleusement documentés conformément aux exigences de contrôle des procédés imposées par la CQC.

- Spécifications : Ce traitement de surface atteint une dureté de 58 à 62 HRC grâce à une profondeur de cémentation contrôlée de 8 à 12 mm, se transformant en un cœur dur de 38 à 42 HRC. Cette surface profonde, d'une dureté comparable à celle du verre, est conçue pour résister à l'abrasion extrême due aux roches et aux sols pulvérisés, tandis que le cœur ductile absorbe les chocs violents inhérents aux activités minières et d'extraction, prévenant ainsi les ruptures fragiles catastrophiques.

3.2 L'axe d'étanchéité : un système tribologique et de confinement

- Arbre : Fabriqué en acier allié 40Cr ou 20CrMnTi cémenté, rectifié avec précision pour obtenir un fini miroir (Ra ≤ 0,4 μm). Ceci minimise le frottement et l’usure au niveau de l’interface d’étanchéité, un facteur essentiel pour une intégrité durable.

- Bague : Fabriquée en alliage de cuivre fritté haute densité imprégné d’huile, elle offre une excellente conformabilité et une capacité de charge élevée. Le lubrifiant intégré assure une lubrification d’urgence secondaire.

- Système d'étanchéité : Utilise un joint labyrinthe multi-étages à adaptation de pression. Ce système intègre une bague d'usure métallique flottante primaire pour dévier les particules abrasives importantes, un joint en caoutchouc nitrile à lèvres multiples actionné par un ressort breveté et un labyrinthe purgé à la graisse. Il est conçu pour maintenir son intégrité sous la pression statique élevée due à l'immersion profonde dans la boue et sous la pression dynamique due à la rotation à grande vitesse des chenilles.

3.3 Assemblage et validation finale : la dernière étape

L'assemblage est réalisé en environnement contrôlé. La cavité est purgée puis remplie d'une graisse extrême pression (EP) à base de complexe de lithium, conçue pour une large plage de températures (-30 °C à +150 °C). Avant expédition, chaque unité subit un test de fonctionnement final afin de vérifier la fluidité de rotation et l'étanchéité des joints. Ce contrôle final est une étape obligatoire du contrôle de routine défini par le CQC, garantissant ainsi la continuité du contrôle qualité de la production.

4.0 Conformité, interchangeabilité et engagement en matière de performance

- Compatibilité OEM : La pièce 81QE11010 est conçue pour une interchangeabilité directe et sans modification avec le système de train de roulement du HYUNDAI R1250. Toutes les dimensions critiques de l’interface (diamètre de l’arbre, entraxe des trous de fixation, largeur totale et profil de la bride) respectent des tolérances strictes.

- Garantie de performance : Ce composant bénéficie d’une garantie de performance, elle-même garantie par son processus de fabrication certifié. La documentation exhaustive exigée par le contrôle qualité (CQC) constitue un fondement objectif à cette garantie.

- Garantie d'approvisionnement mondiale : HELI MACHINERY MANUFACTURING CO., LTD. prend en charge la logistique mondiale grâce à un emballage conforme aux normes d'exportation et une documentation de certification complète, comprenant des certificats d'essai des matériaux et des rapports d'inspection d'usine, facilitant ainsi un approvisionnement transfrontalier sans faille.

5.0 Conclusion : Redéfinir la valeur par un processus vérifiable

LeEnsemble de galet inférieur de chenille HYUNDAI R1250 81QE11010La gamme HELI MACHINERY (CQC TRACK) représente une évolution majeure, passant d'une simple pièce de rechange à un composant d'ingénierie dont la qualité est garantie. Sa supériorité n'est pas une simple affirmation, mais une garantie structurelle solide, grâce à la certification produit CQC et au contrôle rigoureux de la production. Cette approche d'ingénierie et de certification assure que chaque unité livrée est issue d'une conception rigoureusement testée et approuvée, et fabriquée au sein d'un système qualité soumis à une surveillance annuelle et à des audits inopinés.

Pour le gestionnaire d'équipements exigeant, l'intérêt est évident : investir dans un composant dont la durée de vie prolongée et la fiabilité à toute épreuve sont intégrées à sa conception même et validées par l'un des systèmes d'évaluation de la qualité les plus rigoureux du secteur. Il en résulte l'indicateur ultime pour les machines lourdes : une disponibilité maximale et un coût horaire d'exploitation minimal.

Avertissement : Les spécifications et les conceptions font l’objet d’améliorations continues. Il est recommandé de vérifier la compatibilité avec le modèle exact de la machine et la plage de numéros de série avant tout achat. Les informations relatives à la certification CQC sont basées sur les accréditations publiques du fabricant et les protocoles CQC standard.